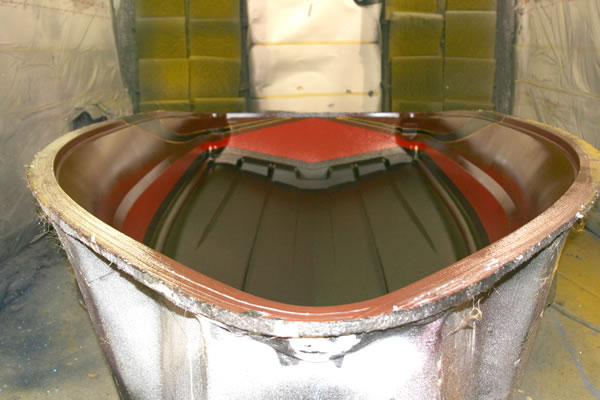

まずは、各モデルに応じたモールドに十分にワックスを塗りこんでカラーパターンにあわせてマスキングをします。

このマスキングによってすべてのストライプの位置が決まりますので大変重要な作業です。見てるととてもテキパキと張って行くのですが、かなり熟練の必要な作業です。

先ほどマスキングを施したモールドにベースとなるカラーを吹いていきます。

カメラを向けたら楽しそうにポーズをしてくれました。

みんなとても陽気に作業をしていて、こんな環境から次々とボートが生まれていきます。

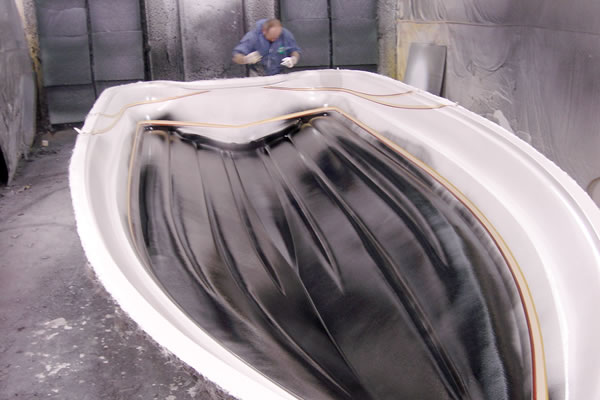

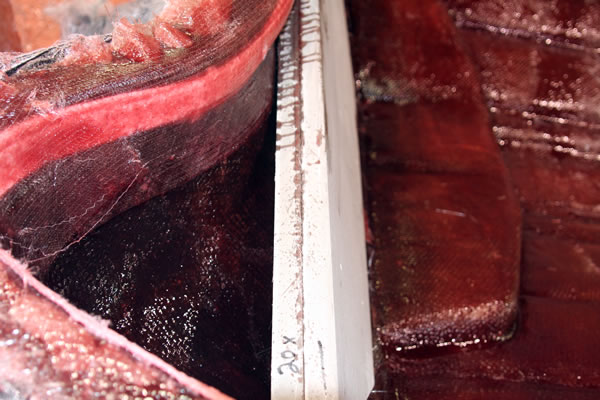

カラーリングの施されたモールドに対して、今度は手作業でファイバーグラスが貼り付けされていきます。張っては樹脂を噴きつけてという作業が繰り返されて行くうちに、ハルが次第に出来上がって行きます。ハルが出来上がると今度はトライトン独自のストリンガーをハルの上に乗せてそれをまたハルに樹脂を使って固定していきます。このストリンガーがファイバーグラス製のハルのフレックスを抑えることで、トライトンの快適性の高い走りに重要な役割を果たしています。

また、多くのボートメーカーはストリンガーに木を使っていたり、複数のストリンガーを組み合わせるような工程を行っていますが、トライトンボートは完全一体物の100%ファイバーグラス製のストリンガーを使用しています。人間で言う背骨に当たる部分ですので、見えない場所ですが、このストリンガーこそ重要な部分の1つです。

次第に形を成してきたハルにこれも一切木を使用しない、コンポジット素材を使用したトランサムが取り付けられます。200トンものプレッシャーを掛けて生成したストーン素材のトランサムでトランサムの素材を生成するところは写真撮影が禁止になるトライトン独自の手法です。随分長いので切るのかな?と思ってしまいますが、トライトンは端から端に掛けて2枚のボードを使用することで継ぎ目での強度の低下がない作りになっています。

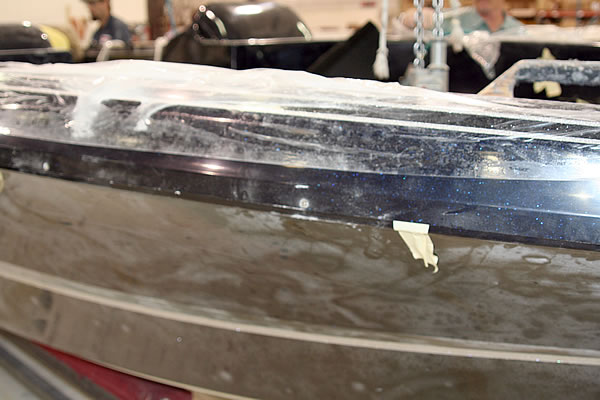

そして、ファイバーグラスが硬化したら、モールドから剥離します。

ワックスを塗ったモールドに色を塗ってその上にファイバーグラスを張ってモールドから外すと、最初に塗った色が一緒に剥がれて来ます。色を塗っているわけではないのです。

そして、ファイバーグラスが硬化したら、モールドから剥離します。

ワックスを塗ったモールドに色を塗ってその上にファイバーグラスを張ってモールドから外すと、最初に塗った色が一緒に剥がれて来ます。色を塗っているわけではないのです。

ハルとデッキが完成し、今度はデッキ部分の加工が始まります。

ファイバーグラスを製作した時点ではストレージの穴等は空いていないので、ここでストレージ等の部分を切り抜いてストレージボックスを入れる等の作業が始まります。それと同時に衝撃を受けやすい部分にはコンポジット素材による補強が行われます。

各モデルに対して用意されたカーペットが手作業で張られていきます。

皆さんの乗るトライトンボートは綺麗なおねえさんが、1台1台丁寧にカーペットを張ってくれています。

デッキ部分とは違うレーンに移動したハルはストリンガーの隙間に浮力体が埋められ、さらに強度を増します。

それに続いて燃料タンクや各種配線が取り付けられます。もちろん浮力体も流し込んだままではなく、硬化してから表面を整えます。

トライトン独自の格納式ラダーが取り付けられます。多くのトライトンボートはこのラダーが標準装備されています。

ラダーは泳いだ際にボートにあがるのに便利なものだと思っていませんか?

緊急時にボートにラダーなしであがるのは至難の業です。ボートから落ちるような状態ならば湖面が穏やかな事は少ないでしょう。そんな緊急時の事も考えてラダーはボートに備え付けられて当然のものという発想からResQラダーが開発されました。ラダーとは何かって? はしごです。

ほとんどのボートメーカーもオプションでは準備されていますが、設置されていなくてはならないものを如何にスマートにボートに組み込むかにもトライトンボートのこだわりが表れている気がします。

もちろん、水遊びの後にも大活躍です。

ファイバーグラス工程の後、別々の工程で各種の作業が終了した後、いよいよハルとデッキの部分が張り合わせされます。この時点ではまだ重ねあわせた状態で、まだ固定はされていません。

剥離した後のモールドはまた次のボートの為に綺麗にワックスがかけられます。

これを繰り返して、次々に新しいトライトンボートが生まれます。

張り合わせた状態で、コンソールやその他装備品の取り付けが行われます。

下に写っている女性はタミークランツ。トライトンボートのカスタマーサービスです。

完成したボートを工場内の大きな水槽に実際にうかべてチェックを行います。

水漏れのチェックに始まって、ポンプ類の動作チェックやバランスのチェックも行われここでボートは工場から外へ出ます。

製造開始から4週間に渡って工場内にいたボートは初めて陽の光を浴びてあわただしくオーナーの下へ旅立っていきます。世界各地でいまかいまかと新しいトライトンボートオーナーが待っています。

日本にやってくるには国内で800マイルの移動と約6週間の海上を得てやってきます。